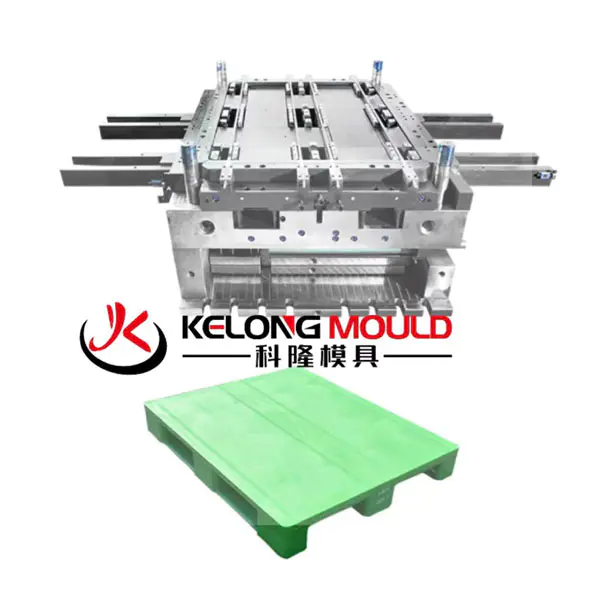

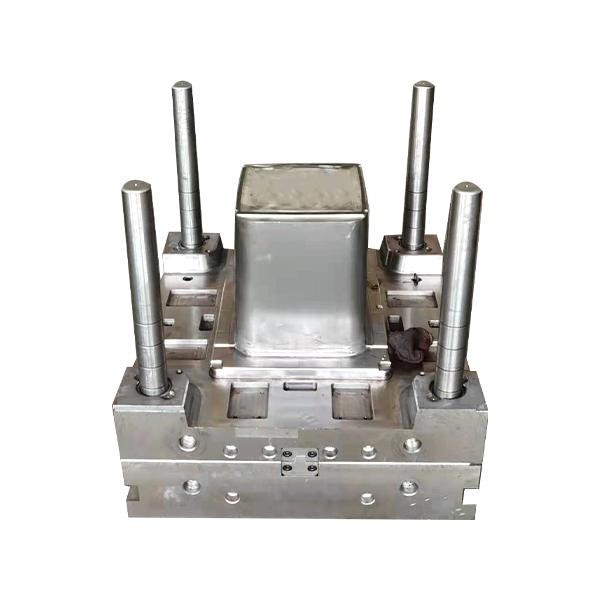

الجملة المصنعة لقالب البليت البلاستيك

قالب البليت البلاستيك تلعب دورًا حاسمًا في إنتاج المنصات البلاستيكية، والتي تستخدم على نطاق واسع في صناعات الخدمات اللوجستية والتخزين والنقل. كما هو الحال مع أي آلة، فإن قوالب المنصات البلاستيكية تكون عرضة للتآكل مع مرور الوقت، مما يتسبب في العديد من المشكلات التي تؤثر على كفاءة الإنتاج وجودة المنتج. إن فهم هذه المشكلات الشائعة وأسبابها يمكن أن يساعد الشركات المصنعة على تنفيذ حلول فعالة، مما يؤدي إلى تحسين عمر وأداء قوالب المنصات البلاستيكية.

واحدة من المشاكل المتكررة مع قوالب المنصات البلاستيكية هي التآكل، وخاصة في مناطق القالب التي تتلامس مباشرة مع البلاستيك المنصهر. مع مرور الوقت، يمكن أن تؤدي دورات التسخين والتبريد المتكررة إلى تحلل المادة، مما يؤدي إلى فقدان الدقة والعيوب المحتملة في المنتج النهائي. يمكن أن يؤثر هذا التآكل أيضًا على الكفاءة الإجمالية للقالب، مما يؤدي إلى زيادة تكاليف الصيانة ووقت التوقف عن العمل. ولمنع ذلك، من الضروري اختيار مواد متينة لقوالب المنصات البلاستيكية التي يمكنها تحمل هذه الظروف القاسية. يمكن أن تساعد عمليات الفحص والصيانة المنتظمة أيضًا في تحديد علامات التآكل المبكرة، مما يسمح بإجراء الإصلاحات أو الاستبدالات في الوقت المناسب قبل ظهور مشكلات كبيرة.

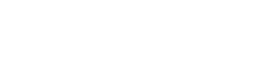

هناك مشكلة شائعة أخرى في قوالب المنصات البلاستيكية وهي انسداد الفوهة. الفوهة مسؤولة عن التحكم في تدفق البلاستيك المنصهر إلى تجويف القالب. عندما تصبح الفوهة مسدودة، يمكن أن يؤدي ذلك إلى تعطيل عملية الحقن، مما يتسبب في ملء القالب بشكل غير متناسق وعيوب في المنصات. غالبًا ما تحدث الانسدادات بسبب تراكم بقايا البلاستيك أو الشوائب التي قد لا يتم تنظيفها بالكامل أثناء الإنتاج. ولمعالجة هذه المشكلة، يجب على الشركات المصنعة التأكد من تنظيف الفوهة وفحصها بانتظام. إن استخدام مواد عالية الجودة وضبط درجة الحرارة بشكل صحيح أثناء عملية الحقن يمكن أن يساعد أيضًا في تقليل خطر انسداد الفوهة.

بالإضافة إلى ذلك، بسبب التآكل وانسداد الفوهات، هناك مشكلة أخرى تؤثر على قوالب المنصات البلاستيكية وهي فشل نظام التبريد. يلعب نظام التبريد دورًا حيويًا في تصلب البلاستيك المنصهر وضمان سير عملية التشكيل بسلاسة. إذا كان نظام التبريد لا يعمل بشكل صحيح، فقد يتسبب ذلك في ارتفاع درجة الحرارة، مما قد يتسبب في تشوه البلاستيك أو يؤدي إلى ملء القالب بشكل غير كامل. يمكن أن يتسبب القالب الذي يتم تبريده بشكل سيء أيضًا في حدوث دورات أطول، مما يؤثر على كفاءة الإنتاج. تعد الصيانة المنتظمة والمعايرة الصحيحة لنظام التبريد أمرًا ضروريًا لمنع هذه المشكلات. علاوة على ذلك، يجب على الشركات المصنعة الاستثمار في تقنيات التبريد المتقدمة، مثل قنوات التبريد المتوافقة، لضمان تبريد أكثر توازنًا وفعالية في جميع أنحاء القالب.

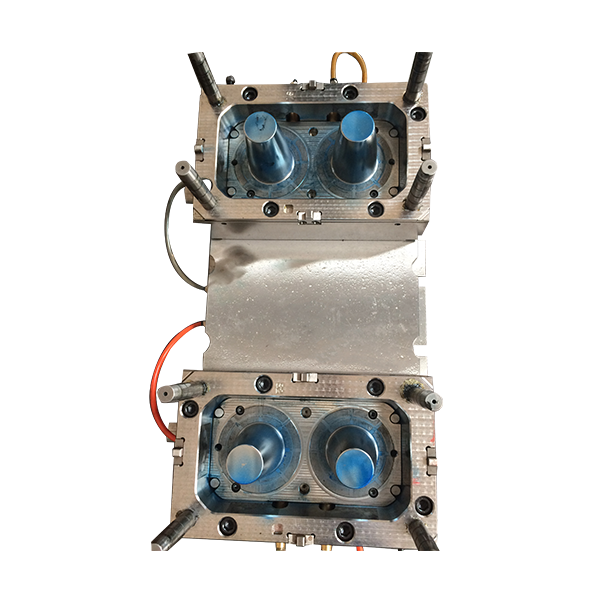

تعتبر عدم دقة الأبعاد مشكلة أخرى يمكن أن تنشأ مع قوالب المنصات البلاستيكية. بمرور الوقت، قد يؤدي الاستخدام المتكرر للقالب إلى حدوث تغيرات طفيفة في أبعاد تجويف القالب، مما يؤدي إلى عدم مطابقة المنصات للمواصفات. يمكن أن تؤثر هذه الأخطاء على قوة ومتانة المنصات البلاستيكية، مما يجعلها غير مناسبة لتطبيقات معينة. لمنع مشاكل الأبعاد، من الضروري مراقبة أداء القالب طوال عمره الافتراضي. الصيانة الدورية والمعايرة الدقيقة للقالب يمكن أن تساعد في الحفاظ على دقته. في بعض الحالات، تحديث تصميم القالب باستخدام التقنيات المتقدمة يمكن أن يؤدي أيضًا إلى تحسين استقرار الأبعاد.

أحد المخاوف الأخرى المتعلقة بقوالب المنصات البلاستيكية هو عيوب السطح، مثل التشوهات أو التشطيبات غير المستوية. يمكن أن تحدث هذه العيوب بسبب معدلات التبريد غير المنتظمة، أو مواد العفن ذات الجودة الرديئة، أو ظروف المعالجة غير الصحيحة. يمكن أن يحدث الالتواء، على وجه الخصوص، بسبب الانكماش غير المتساوي للمادة البلاستيكية أثناء تبريدها، مما يؤدي إلى تشويه المنصات النقالة بأشكالها. ولتجنب العيوب السطحية، يجب على الشركات المصنعة الاهتمام بمعدلات التبريد والتأكد من أن المادة البلاستيكية ذات جودة ثابتة. قد يكون من المفيد أيضًا ضبط تصميم القالب ليأخذ في الاعتبار الانكماش وخصائص المواد الأخرى، مما يقلل من احتمالية حدوث مثل هذه المشكلات.

وأخيرًا، هناك مشكلة أخرى مهمة تتعلق بقوالب المنصات البلاستيكية وهي الطرد غير الصحيح للمنتج النهائي. نظام القذف مسؤول عن إزالة البليت البلاستيكي من القالب بمجرد تصلبه. إذا فشل نظام الإخراج أو تمت معايرته بشكل غير صحيح، فقد يؤدي ذلك إلى تلف المنصات أو تراكم المنتجات داخل القالب. ولمنع حدوث ذلك، من المهم إجراء فحص منتظم لنظام الطرد والتأكد من أنه يعمل بسلاسة. يمكن أن يساعد التشحيم المناسب والتعديلات المنتظمة لقوة القذف في منع مشكلات القذف وضمان التدفق السلس للإنتاج.

في الختام، تعتبر قوالب الطبليات البلاستيكية من الأدوات الأساسية في صناعة المنصات البلاستيكية، لكنها ليست محصنة ضد المشاكل. يمكن أن تؤثر المشكلات الشائعة مثل التآكل وانسداد الفوهات وفشل نظام التبريد وعدم دقة الأبعاد وعيوب السطح ومشاكل القذف على كفاءة وجودة الإنتاج. من خلال تنفيذ جداول الصيانة المنتظمة، واستخدام مواد عالية الجودة، والاستثمار في تصميمات وتقنيات القوالب المتقدمة، يمكن للمصنعين تقليل هذه المشكلات وإطالة عمر قوالب المنصات البلاستيكية الخاصة بهم. يضمن هذا النهج الاستباقي دورات إنتاج أكثر سلاسة ومنتجات ذات جودة أفضل وتقليل وقت التوقف عن العمل، مما يؤدي في النهاية إلى عمليات أكثر فعالية من حيث التكلفة.

إنجليزي

إنجليزي الاسبانية

الاسبانية

.jpg)

.jpg)